La préparation de commande est l’une des étapes fondamentales du processus de traitement des commandes. Déclenchée par la réception d’un bon de commande client, la méthode du picking (terme anglais pour la préparation de commande) désigne l’opération de la chaîne logistique durant laquelle des produits sont prélevés dans une zone de stockage, avant d’être assemblés pour expédition au client.

Ce travail, qui s'avère être long et pénible pour les préparateurs de commande, peut occasionner des erreurs.

Le picking représente plus de la moitié des coûts d'exploitation d’un entrepôt. La satisfaction des clients dépendant en grande partie de la bonne exécution de ce process, les entreprises y prêtent une attention particulière.

Comment optimiser vos modes de préparation de commandes pour qu’ils soient rapides, fiables et précis ? Pour que vous puissiez les éviter, Scallog vous expose les 3 erreurs les plus fréquentes.

Comment s’organise la préparation de commandes ?

© Ouvrier d'entrepôt / Halfpoint

En entrepôt, pour les opérateurs, 4 étapes de la préparation de commande régissent la réalisation d’un colis :

- Le prélèvement : consiste à prélever les articles nécessaires à la constitution d’une ou plusieurs commandes.

- Le tri : les articles prélevés sont dispatchés vers leurs commandes respectives.

- L’emballage : les articles sont emballés avant d’être regroupés.

- Le contrôle avant expédition : le préparateur de commande vérifie le poids de la commande finalisée et scanne le code barre de l’étiquette pour assurer la traçabilité du colis.

Ces étapes garantissent la bonne tenue des 3 principaux enjeux de la préparation de commande :

- une gestion des stocks optimisée,

- la satisfaction client,

- la sécurité du stock, des commandes clients et des opérateurs (suivi rigoureux des règles d’hygiène et de sécurité...).

3 erreurs à éviter pour préparer correctement vos commandes

1- Ne pas prendre en compte le facteur humain pour la préparation de commande

Stress, imprudence, fausse manipulation, fatigue… L’erreur est humaine et peut difficilement être évitée.

Ce facteur ne doit pas être négligé par les directeurs d’entrepôt, car il peut impacter la qualité du procédé et la confiance des clients. Quelles sont les méthodes pour mieux gérer cet aspect?

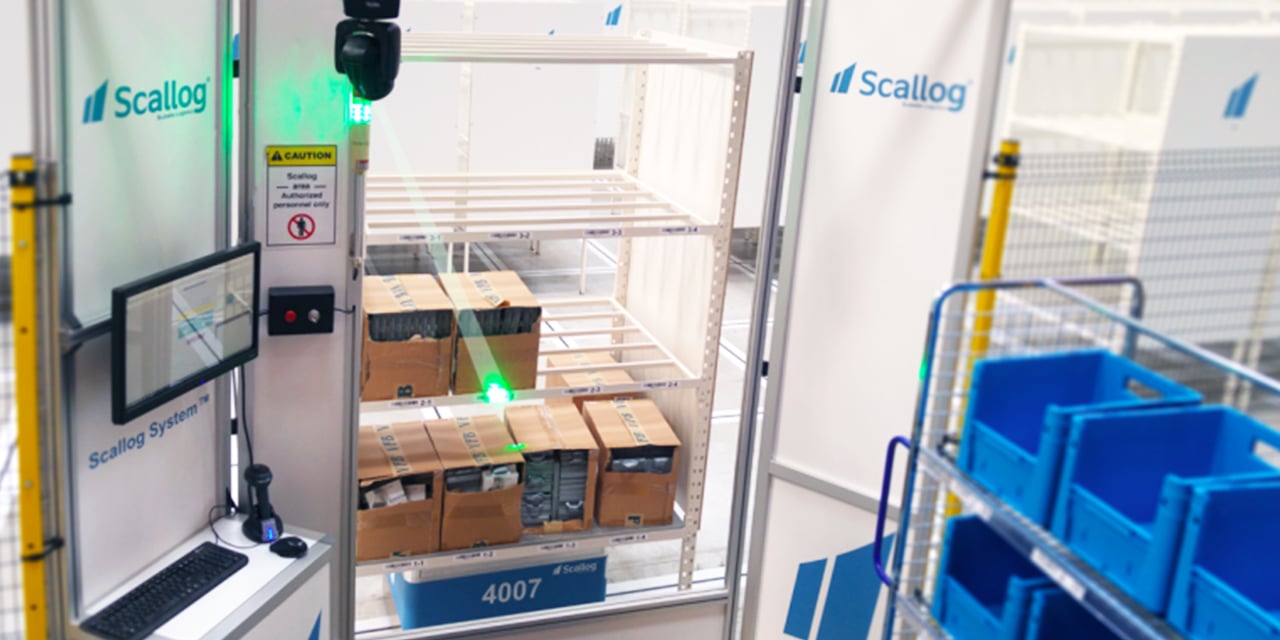

Scallog propose une solution robotisée qui intègre une fonction Spot to Light.

L’opérateur est ainsi assisté par un faisceau lumineux qui le guide dans le choix des produits lors du prélèvement, puis lors de la dépose des articles dans le rusher. Les risques de prélèvements d’un mauvais article sont ainsi réduits :

- plus de collecte d'une référence dont le numéro se rapproche de la référence recherchée

- plus d'oubli d'un article

- plus de mélange de plusieurs commandes

- plus de collecte d'un article aux mauvaises dimensions

- etc...

Le système Scallog fiabilise le picking.

© Spot to Light / Scallog

2- Les erreurs de stocks

Contrairement aux magasins physiques qui sont soumis à une limite des stocks, les sites e-commerce sont en mesure de proposer un nombre illimité de références.

En théorie, tout ce qui est affiché sur un site doit être disponible. Or, dans les faits, il arrive qu’à la suite d’estimations erronées du stock, des articles puissent être en rupture. Le client est alors facturé pour un produit qu’il ne recevra pas ou dans un délai trop important.

Scallog permet de prévenir ce risque d’insatisfaction client.

Lors de son intégration, le système Scallog complète les capacités du logiciel de gestion WMS (Warehouse Management System) ou ERP (Entreprise Ressources Planning) déjà mis en place dans l’entrepôt par un logiciel WCS (Warehouse Control System).

Ainsi, lors du picking, les opérateurs peuvent connaître en temps réel le niveau de stock de chaque référence, et sont informés si un produit a été placé au mauvais endroit.

© Spot to Light / Scallog

3- Des distances importantes à parcourir

La surface au sol d’un entrepôt peut s’avérer immense et rendre les préparations de commande fastidieuses.

Outre les distances physiques, l’organisation du stock dans l’entrepôt peut elle aussi devenir problématique pour le picking.

Pour les préparateurs de commande, la tâche devient plus ardue encore s'ils doivent composer avec :

- un stock important comprenant de nombreuses références

- un stock mal rangé

- un stock mal structuré

- etc ...

Si les articles ne sont pas entreposés de façon optimisée, trouver le trajet le plus efficace et assembler les bonnes références dans les bonnes quantités peut devenir un exercice long et fatiguant. Une telle situation favorise les erreurs.

Le secret d’un picking réussi réside autant dans l’adoption de structures d’entreposage, que dans le bien-être de vos opérateurs.

Pour que ceux-ci bénéficient des meilleures conditions de travail, et d’une réduction des distances à parcourir, l’optimisation de votre espace de stockage est primordiale. Comment y parvenir ?

En assurant 30% de réduction de l’emplacement de stockage, la solution Scallog réduit de facto les nombreux déplacements des préparateurs.

- Hugues Sterlin, Directeur des opérations chez Scallog

A cela s’ajoute le système Goods to Man du robot Boby, qui va déplacer des étagères de produits jusqu’à l’opérateur. Avec la solution Scallog, l’opérateur gagne en qualité de vie au travail grâce à :

- une réduction des kilomètres parcourus (de 15 kms à 12 kms),

- une sécurité accrue,

- une station de travail ergonomique

Tous ces avantages offrent une réduction des temps de préparation de commandes. En effet, dans ces conditions, la productivité des opérateurs est multipliée par 3.

De nombreux facteurs peuvent être sources d’erreurs lors du picking. Identifier ces causalités est un premier pas vers leur éradication. Pour autant, rechercher la solution d’automatisation la plus adaptée à votre processus de préparation des commandes reste complexe.

Pour gagner du temps, nous vous conseillons de faire appel à des professionnels qui sauront vous guider vers les dispositifs logistiques les plus ambitieux possible.

Scallog est non seulement habilité à vous informer à ce sujet, mais aussi à vous faire bénéficier d’une solution robotisée qui unit fiabilité, résilience et agilité, le tout avec des coûts d’installation raisonnables.

Contactez-nous pour évaluer vos besoins, et passer à une logistique aussi humaine que futuriste.

.png)

Laisser nous votre commentaire